Comparé aux machines - outils ordinaires, le Centre d'usinage CNC se caractérise par une haute précision d'usinage, une bonne stabilité dimensionnelle, une faible intensité de travail des travailleurs et une gestion moderne facile. Cependant, un outil ou un porte - outil peut facilement entrer en collision avec une pièce ou une machine - outil en raison d'une mauvaise manipulation ou d'une mauvaise programmation. Dans les cas légers, il peut endommager les outils et les pièces usinées, dans les cas graves,

Il peut endommager les composants de la machine - outil, entraîner une diminution de la précision d'usinage et même des accidents personnels. Ainsi, du point de vue du maintien de la précision, lors de l'utilisation d'une machine CNC, il est strictement interdit de heurter l'outil avec la machine ou la pièce à usiner. Voici un résumé et une analyse des causes des collisions d'outils.

Il peut endommager les composants de la machine - outil, entraîner une diminution de la précision d'usinage et même des accidents personnels. Ainsi, du point de vue du maintien de la précision, lors de l'utilisation d'une machine CNC, il est strictement interdit de heurter l'outil avec la machine ou la pièce à usiner. Voici un résumé et une analyse des causes des collisions d'outils.

Étant donné que le Centre d'usinage CNC est verrouillé à l'aide d'un logiciel, vous ne pouvez pas voir si la machine est verrouillée sur l'interface analogique lorsque vous appuyez sur le bouton d'action automatique pendant l'usinage analogique. Les outils ne sont souvent pas alignés pendant la simulation et peuvent facilement entrer en collision avec l'outil si la machine n'est pas verrouillée en fonctionnement.

Donc, avant de simuler l'usinage, vous devez aller à l'interface d'exécution pour confirmer si la machine est verrouillée. Oubliez d'éteindre l'interrupteur de marche au ralenti pendant le traitement. Comme au cours de la simulation du programme, pour gagner du temps, le commutateur d'exécution libre est généralement activé. Le fonctionnement au ralenti fait référence au fonctionnement de tous les axes mobiles de la machine - outil à la vitesse g00.

Si l'interrupteur de fonctionnement n'est pas éteint pendant l'usinage, la machine - outil ignore la vitesse d'avance donnée et fonctionne à la vitesse g00, ce qui entraîne des accidents tels que des coupures et des collisions avec la machine - outil. Lors de la validation du programme, la machine - outil est verrouillée et ne peut pas se déplacer alors que l'outil usiné par rapport à la pièce est en fonctionnement simulé (les coordonnées absolues et relatives changent).

À ce stade, les coordonnées ne correspondent pas à la position réelle et la méthode de retour au point de référence doit être utilisée pour s'assurer que les coordonnées mécaniques du zéro coïncident avec les coordonnées absolues et relatives. Si aucun problème n'est identifié après la vérification de la procédure et le traitement, cela peut entraîner une collision de l'outil. La direction de la libération de super - portée est incorrecte.

Lorsque la machine - outil dépasse la portée, le bouton de libération de la portée doit être maintenu enfoncé et déplacé manuellement ou manuellement dans la direction opposée pour éliminer la portée. Mais si la direction de libération est opposée, elle peut endommager la machine - outil.

Parce que la protection de dépassement de la machine - outil ne fonctionnera pas lorsque vous appuyez sur la libération de dépassement, et le commutateur de course de la protection de dépassement est déjà en fin de course. À ce stade, il est possible que la table continue à se déplacer dans le sens de la super course, endommageant éventuellement les vis et endommageant la machine - outil.

Parce que la protection de dépassement de la machine - outil ne fonctionnera pas lorsque vous appuyez sur la libération de dépassement, et le commutateur de course de la protection de dépassement est déjà en fin de course. À ce stade, il est possible que la table continue à se déplacer dans le sens de la super course, endommageant éventuellement les vis et endommageant la machine - outil.

La position du curseur lors de l'opération ligne spécifiée est incorrecte. Lorsque vous spécifiez une ligne à exécuter, elle est généralement exécutée vers le bas à partir de la position du curseur. Pour les tours, il est nécessaire d'appeler la valeur de décalage de l'outil de l'outil utilisé.

Si l'outil n'est pas appelé, l'outil qui exécute la partie du programme peut ne pas être l'outil requis, ce qui est très susceptible d'entraîner un accident de collision d'outil en raison d'un outil différent. Bien sûr, dans les centres d'usinage et les fraiseuses CNC, vous devez d'abord appeler le système d'isocoordonnées g54 et la valeur de compensation de longueur de l'outil. Étant donné que chaque couteau a une valeur de compensation de longueur différente, il peut également provoquer une collision de l'outil s'il n'est pas appelé.

Centre d'usinage CNC machine CNC en tant que machine de haute précision, la prévention des collisions est très nécessaire. Demandez à l'opérateur de prendre l'habitude d'être prudent et prudent et de manipuler la machine - outil de la bonne manière pour réduire l'incidence des collisions d'outils.

Avec le développement de la technologie, il est apparu dans le processus d'usinage de la détection des dommages de l'outil, la détection anticollision de la machine - outil, l'usinage adaptatif de la machine - outil et d'autres technologies de pointe, qui peuvent mieux protéger la machine CNC.

En résumé, il y a 9 raisons:

(1) erreur de programmation

L'Arrangement de processus est incorrect, la relation d'acceptation de processus n'est pas soigneusement considérée, les paramètres sont mal définis.

Exemples:

A. les coordonnées sont mises à zéro en bas, mais en réalité, elles sont mises à zéro en haut;

B. la hauteur de sécurité est trop basse, ce qui empêche l'outil de soulever complètement la pièce;

C. la deuxième ouverture a un bord rugueux plus petit que le couteau précédent;

D. une fois que le programme a été écrit, le chemin du programme doit être analysé et vérifié;

(2) erreur de commentaire de programme

Exemples:

A. Écrivez un nombre de collisions unilatérales comme une division quadrangulaire;

B. La distance de serrage de l'étau ou la distance de saillie de la pièce à usiner est mal marquée;

C. annotation inadéquate ou incorrecte de la longueur d'extension de l'outil, entraînant une collision de l'outil;

D. La liste des procédures doit être aussi détaillée que possible;

E. lors de la modification d'une procédure, il convient d'appliquer le principe de l'ancien pour le nouveau: l'ancien programme doit être détruit.

(3) erreur de mesure d'outil

Exemples:

A. l'entrée des données de réglage de l'outil ne tient pas compte du porte - outil;

B. Le temps d'installation de l'outil est trop court;

C. les mesures instrumentales devraient être effectuées selon des méthodes scientifiques et, dans la mesure du possible, avec des instruments plus précis;

D. la longueur d'installation devrait être 2 - 5mm plus longue que la profondeur réelle.

(4) erreur de transmission du programme

Le numéro de programme appelle une erreur ou une modification de programme, mais il est toujours traité avec l'ancien programme;

Le personnel de traitement sur place doit vérifier les données détaillées de la procédure avant le traitement;

Par exemple:

Heure et date d'écriture et de simulation du programme.

(5) mauvais choix d'outil

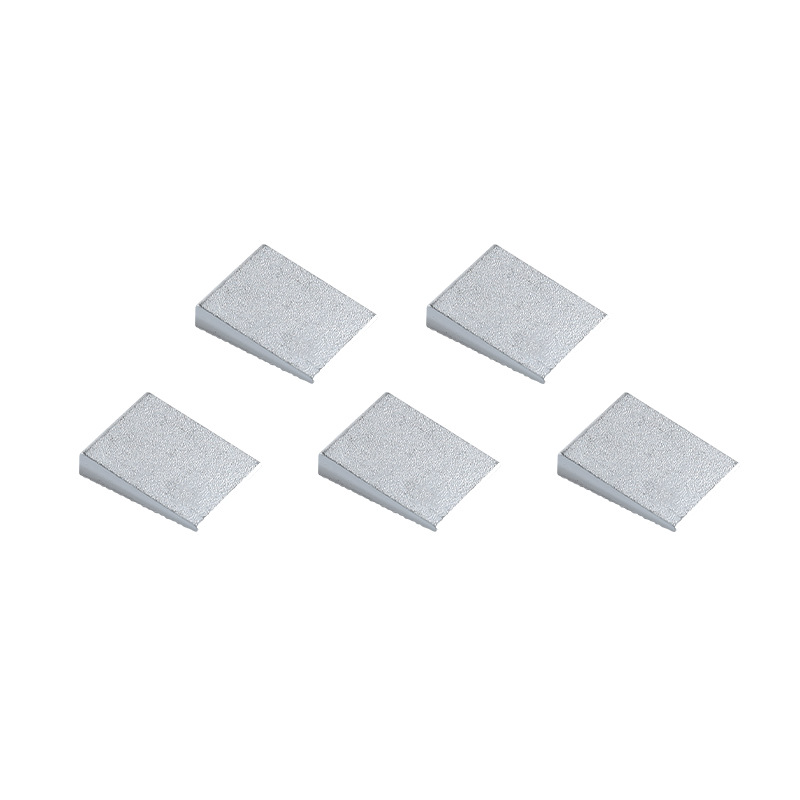

(6) la cale dépasse la taille prévue et ne correspond pas à la cale programmée

(7) Le matériau de la pièce lui - même est défectueux ou de haute dureté

(8) facteur de serrage, interférence avec le bloc de coussin, non pris en compte dans le programme

(9) défaillance de la machine - outil, panne de courant soudaine, impact de la foudre provoquant une collision d'outils, etc.

Pièces usinées CNC en acier inoxydable China Metal Parts Service - fournisseur de pièces d'usinage CNC produits de qualité de classe mondiale, prix compétitifs dans le monde entier et livraison à temps. Fabrication OEM / ODM par ISO9001 certifié propre usine. Envoyez votre demande maintenant! More

Pièces usinées CNC en acier inoxydable China Metal Parts Service - fournisseur de pièces d'usinage CNC produits de qualité de classe mondiale, prix compétitifs dans le monde entier et livraison à temps. Fabrication OEM / ODM par ISO9001 certifié propre usine. Envoyez votre demande maintenant! More  Pièces CNC personnalisées en tôle OEM Custom CNC fraisage tournage acier inoxydable aluminium laiton pièces métalliques More

Pièces CNC personnalisées en tôle OEM Custom CNC fraisage tournage acier inoxydable aluminium laiton pièces métalliques More  Moto électrique CNC fraisage tournage pièces métalliques Custom CNC tour fraisage usinage aluminium Service More

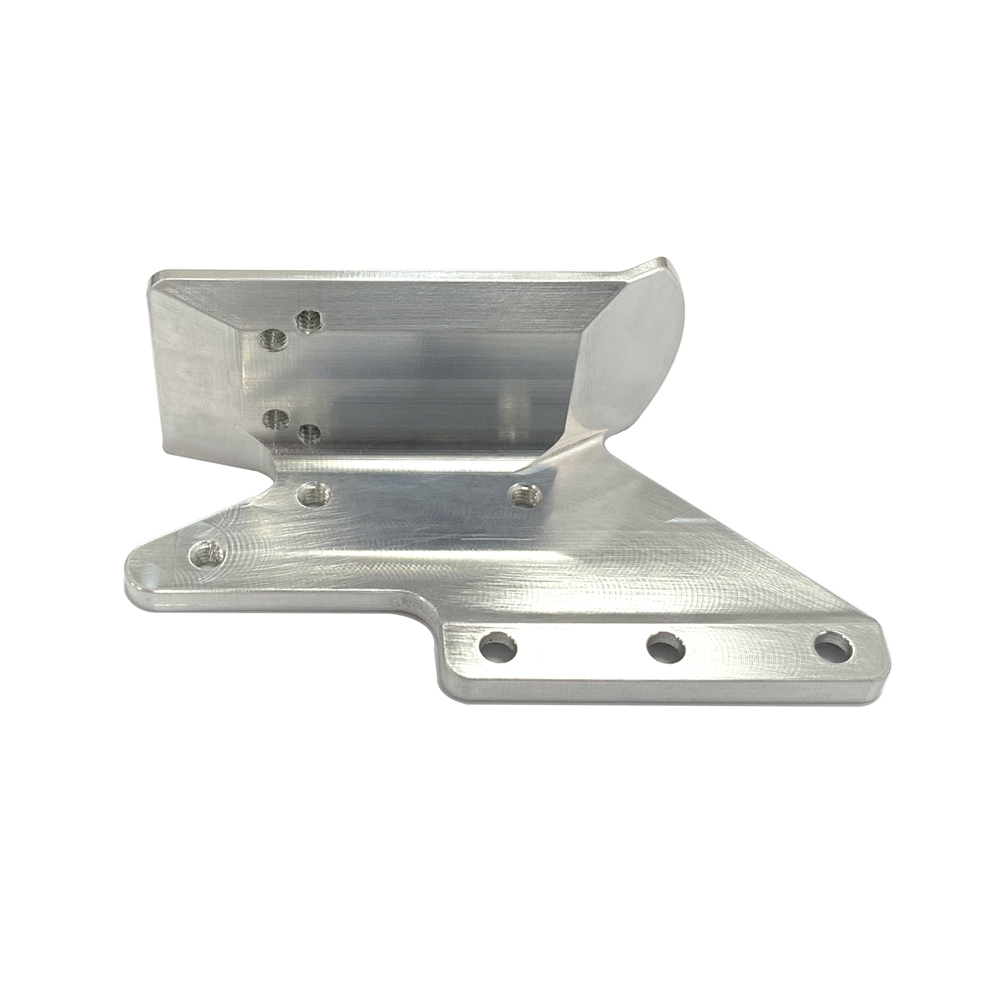

Moto électrique CNC fraisage tournage pièces métalliques Custom CNC tour fraisage usinage aluminium Service More  Usinage de précision par fraisage CNC pièces et accessoires ATV / UTV Usinage de précision par fraisage CNC pièces et accessoires ATV / UTV More

Usinage de précision par fraisage CNC pièces et accessoires ATV / UTV Usinage de précision par fraisage CNC pièces et accessoires ATV / UTV More  Tête de pulvérisation pour pistolet personnalisé Service d'usinage CNC personnalisé précision titane laiton acier inoxydable More

Tête de pulvérisation pour pistolet personnalisé Service d'usinage CNC personnalisé précision titane laiton acier inoxydable More  Pièces d'usinage CNC fabricant acier inoxydable aluminium pièces de machines CNC Pièces en acier de tournage CNC de précision, pièces de machine CNC More

Pièces d'usinage CNC fabricant acier inoxydable aluminium pièces de machines CNC Pièces en acier de tournage CNC de précision, pièces de machine CNC More  Fraisage CNC usinage pièces de rechange tournage pièces mécaniques China Metal Parts Service - fournisseur de pièces d'usinage CNC produits de qualité de classe mondiale, prix compétitifs dans le monde entier et livraison à temps. Fabrication OEM / ODM par ISO9001 certifié propre usine. Envoyez votre demande maintenant! More

Fraisage CNC usinage pièces de rechange tournage pièces mécaniques China Metal Parts Service - fournisseur de pièces d'usinage CNC produits de qualité de classe mondiale, prix compétitifs dans le monde entier et livraison à temps. Fabrication OEM / ODM par ISO9001 certifié propre usine. Envoyez votre demande maintenant! More  Usinage CNC pièces de précision interrupteur de changement de vitesse complet interrupteur invisible China Metal Parts Service - fournisseur de pièces d'usinage CNC produits de qualité de classe mondiale, prix compétitifs dans le monde entier et livraison à temps. Fabrication OEM / ODM par ISO9001 certifié propre usine. Envoyez votre demande maintenant! More

Usinage CNC pièces de précision interrupteur de changement de vitesse complet interrupteur invisible China Metal Parts Service - fournisseur de pièces d'usinage CNC produits de qualité de classe mondiale, prix compétitifs dans le monde entier et livraison à temps. Fabrication OEM / ODM par ISO9001 certifié propre usine. Envoyez votre demande maintenant! More  Usinage CNC petites pièces d'engrenages métalliques usinées en aluminium China Metal Parts Service - fournisseur de pièces d'usinage CNC produits de qualité de classe mondiale, prix compétitifs dans le monde entier et livraison à temps. Fabrication OEM / ODM par ISO9001 certifié propre usine. Envoyez votre demande maintenant! More

Usinage CNC petites pièces d'engrenages métalliques usinées en aluminium China Metal Parts Service - fournisseur de pièces d'usinage CNC produits de qualité de classe mondiale, prix compétitifs dans le monde entier et livraison à temps. Fabrication OEM / ODM par ISO9001 certifié propre usine. Envoyez votre demande maintenant! More  Pièces métalliques personnalisées pour moyeu de voiture de modèle de jouet Nous sommes spécialisés dans la production de toutes sortes de pièces métalliques adaptées aux magasins de matériaux de construction, aux usines de fabrication, etc. More

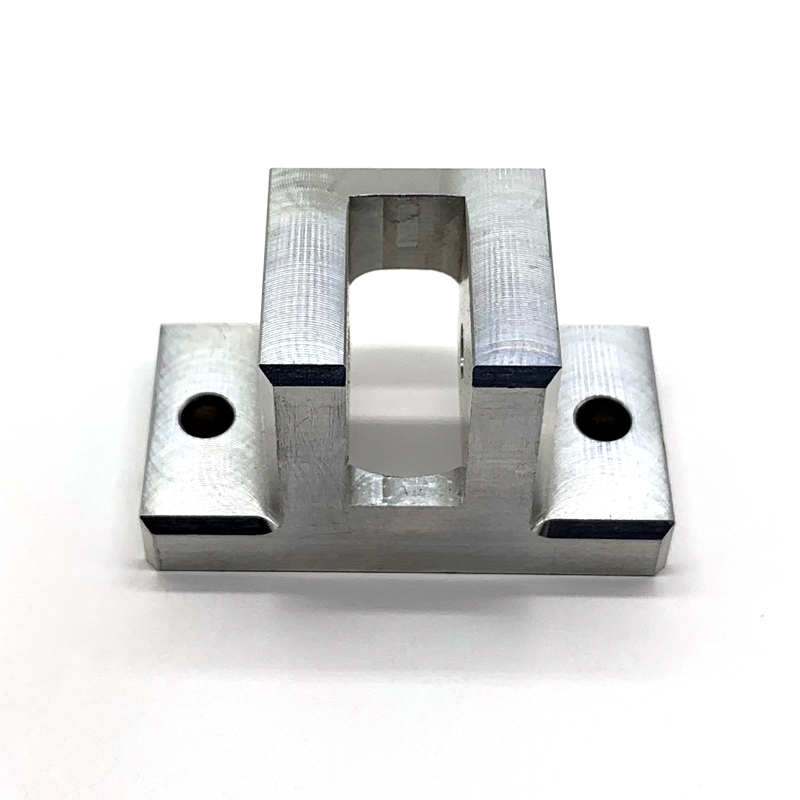

Pièces métalliques personnalisées pour moyeu de voiture de modèle de jouet Nous sommes spécialisés dans la production de toutes sortes de pièces métalliques adaptées aux magasins de matériaux de construction, aux usines de fabrication, etc. More  Pièces de haute précision usinage de tournage CNC aluminium OEM ODM CNC forage fraisage usinage Service Nous offrons un service de perçage CNC et pouvons traiter n'importe quelle pièce complexe de petite et grande quantité. Nous forons avec différents types de foreuses (verticales, de table, radiales) jusqu'à 7 cm de diamètre, ce qui permet de réaliser des modèles simples ou complexes. Ce procédé de fabrication est adapté aux métaux et alliages (aluminium, acier, cuivre...) ainsi qu'aux polymères. More

Pièces de haute précision usinage de tournage CNC aluminium OEM ODM CNC forage fraisage usinage Service Nous offrons un service de perçage CNC et pouvons traiter n'importe quelle pièce complexe de petite et grande quantité. Nous forons avec différents types de foreuses (verticales, de table, radiales) jusqu'à 7 cm de diamètre, ce qui permet de réaliser des modèles simples ou complexes. Ce procédé de fabrication est adapté aux métaux et alliages (aluminium, acier, cuivre...) ainsi qu'aux polymères. More  Pièces de haute précision usinage de tournage CNC aluminium OEM ODM CNC forage fraisage usinage Service Chine fabricant spécialisé dans la fabrication de profilés de précision aluminium usinage suisse pièces de perçage CNC More

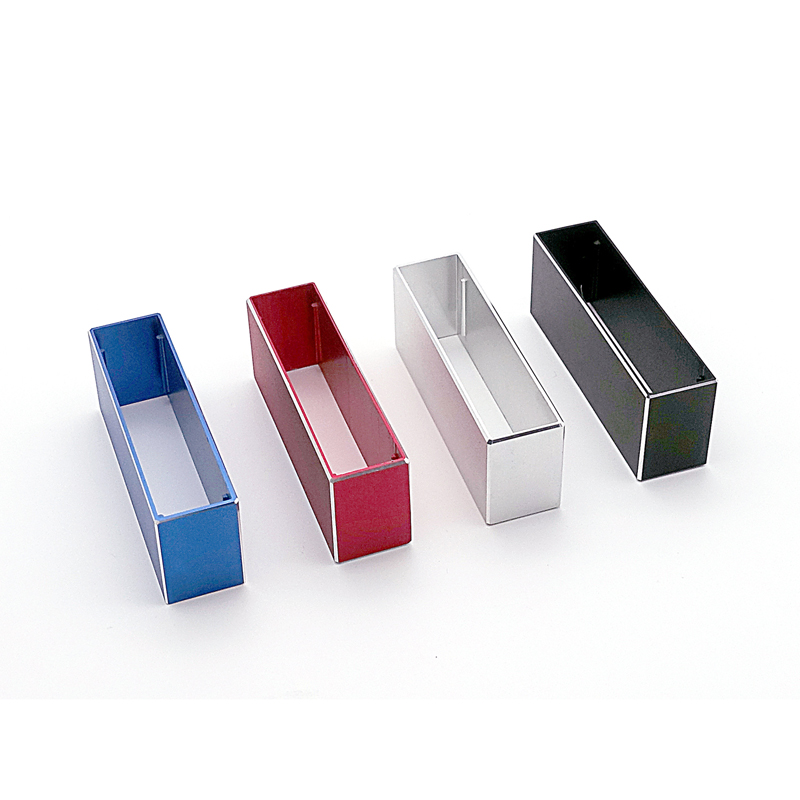

Pièces de haute précision usinage de tournage CNC aluminium OEM ODM CNC forage fraisage usinage Service Chine fabricant spécialisé dans la fabrication de profilés de précision aluminium usinage suisse pièces de perçage CNC More  Étui de stylo personnalisé Nous offrons un service d'usinage CNC, envoyez - nous simplement un dessin pour un devis. More

Étui de stylo personnalisé Nous offrons un service d'usinage CNC, envoyez - nous simplement un dessin pour un devis. More  Boîtier pour batterie portable, boîtier métallique personnalisé Envoyez - nous le dessin, nous vous donnons une offre appropriée More

Boîtier pour batterie portable, boîtier métallique personnalisé Envoyez - nous le dessin, nous vous donnons une offre appropriée More  Casquette en métal pour stylo, casquette non standard Nous sommes fabricant en Chine et nous offrons des prix compétitifs. Nous pouvons produire des pièces CNC et les polir. More

Casquette en métal pour stylo, casquette non standard Nous sommes fabricant en Chine et nous offrons des prix compétitifs. Nous pouvons produire des pièces CNC et les polir. More  Quels principes devraient suivre l'Arrangement de l'ordre d'usinage CNC? More

Quels principes devraient suivre l'Arrangement de l'ordre d'usinage CNC? More  Application de la technologie CNC More

Application de la technologie CNC More  Composition de base du Tour CNC More

Composition de base du Tour CNC More  Principes de sélection des machines CNC More

Principes de sélection des machines CNC More  Le charme du CNC More

Le charme du CNC More  Service d'usinage CNC - caractéristiques des machines d'usinage More

Service d'usinage CNC - caractéristiques des machines d'usinage More  Service d'usinage CNC - caractéristiques des machines d'usinage More

Service d'usinage CNC - caractéristiques des machines d'usinage More  Service d'usinage CNC - caractéristiques des machines d'usinage More

Service d'usinage CNC - caractéristiques des machines d'usinage More  Service d'usinage CNC - caractéristiques des machines d'usinage More

Service d'usinage CNC - caractéristiques des machines d'usinage More  Service d'usinage CNC - caractéristiques des machines d'usinage More

Service d'usinage CNC - caractéristiques des machines d'usinage More  Service d'usinage CNC - caractéristiques des machines d'usinage More

Service d'usinage CNC - caractéristiques des machines d'usinage More

Il peut endommager les composants de la machine - outil, entraîner une diminution de la précision d'usinage et même des accidents personnels. Ainsi, du point de vue du maintien de la précision, lors de l'utilisation d'une machine CNC, il est strictement interdit de heurter l'outil avec la machine ou la pièce à usiner. Voici un résumé et une analyse des causes des collisions d'outils.

Il peut endommager les composants de la machine - outil, entraîner une diminution de la précision d'usinage et même des accidents personnels. Ainsi, du point de vue du maintien de la précision, lors de l'utilisation d'une machine CNC, il est strictement interdit de heurter l'outil avec la machine ou la pièce à usiner. Voici un résumé et une analyse des causes des collisions d'outils.  Parce que la protection de dépassement de la machine - outil ne fonctionnera pas lorsque vous appuyez sur la libération de dépassement, et le commutateur de course de la protection de dépassement est déjà en fin de course. À ce stade, il est possible que la table continue à se déplacer dans le sens de la super course, endommageant éventuellement les vis et endommageant la machine - outil.

Parce que la protection de dépassement de la machine - outil ne fonctionnera pas lorsque vous appuyez sur la libération de dépassement, et le commutateur de course de la protection de dépassement est déjà en fin de course. À ce stade, il est possible que la table continue à se déplacer dans le sens de la super course, endommageant éventuellement les vis et endommageant la machine - outil.