Im Vergleich zu gewöhnlichen Werkzeugmaschinen haben CNC-Bearbeitungszentren eine hohe Bearbeitungsgenauigkeit, gute Dimensionsstabilität, geringe Arbeitsintensität für Arbeiter und sind für modernes Management bequem. Durch unsachgemäße Bedienung oder Programmierfehler kann das Werkzeug oder der Werkzeughalter jedoch leicht mit dem Werkstück oder der Werkzeugmaschine kollidieren. In milden Fällen kann es das Werkzeug und die bearbeiteten Teile beschädigen, in schweren Fällen,

Es kann die Komponenten der Werkzeugmaschine beschädigen, einen Verlust der Bearbeitungsgenauigkeit verursachen und sogar zu Personenunfällen führen. Aus Sicht der Aufrechterhaltung der Genauigkeit ist es daher strengstens verboten, dass Schneidwerkzeuge während der Verwendung von CNC-Werkzeugmaschinen mit der Werkzeugmaschine oder dem Werkstück kollidieren. Im Folgenden finden Sie eine Zusammenfassung und Analyse der Ursachen der Messerkollision.

Es kann die Komponenten der Werkzeugmaschine beschädigen, einen Verlust der Bearbeitungsgenauigkeit verursachen und sogar zu Personenunfällen führen. Aus Sicht der Aufrechterhaltung der Genauigkeit ist es daher strengstens verboten, dass Schneidwerkzeuge während der Verwendung von CNC-Werkzeugmaschinen mit der Werkzeugmaschine oder dem Werkstück kollidieren. Im Folgenden finden Sie eine Zusammenfassung und Analyse der Ursachen der Messerkollision.

Da das CNC-Bearbeitungszentrum mittels Software verriegelt wird, ist auf der Simulationsschnittstelle nicht sichtbar, ob die Werkzeugmaschine verriegelt ist, wenn während der Simulationsbearbeitung die Automatik-Bedientaste gedrückt wird. Während der Simulation ist das Werkzeug oft nicht ausgerichtet, und wenn die Werkzeugmaschine nicht im Betrieb verriegelt ist, ist es sehr einfach, mit dem Werkzeug zu kollidieren.

Bevor Sie also die Bearbeitung simulieren, sollten Sie zur laufenden Schnittstelle gehen, um zu bestätigen, ob die Werkzeugmaschine verriegelt ist. Vergessen, den Leerlaufschalter während der Verarbeitung auszuschalten. Da bei der Programmsimulation oft der Leerlaufschalter eingeschaltet wird, um Zeit zu sparen. Der Idle-Betrieb bezieht sich auf den Betrieb aller Bewegungsachsen der Werkzeugmaschine mit G00-Geschwindigkeit.

Wenn der Bedienschalter während der Bearbeitung nicht ausgeschaltet wird, ignoriert die Werkzeugmaschine die vorgegebene Vorschubgeschwindigkeit und arbeitet mit G00-Geschwindigkeit, was zu Unfällen wie Schneiden und Kollisionen mit der Werkzeugmaschine führt. Bei der Überprüfung des Programms ist die Werkzeugmaschine verriegelt und kann sich nicht bewegen, während sich das Werkzeug relativ zur Werkstückbearbeitung im Simulationsbetrieb befindet (absolute und relative Koordinaten ändern sich).

Zu diesem Zeitpunkt stimmen die Koordinaten nicht mit der tatsächlichen Position überein, und die Methode zur Rückgabe des Bezugspunkts muss verwendet werden, um sicherzustellen, dass die mechanischen Nullpunktkoordinaten mit den absoluten und relativen Koordinaten übereinstimmen. Wenn nach der Überprüfung des Programms und der Verarbeitung keine Probleme gefunden werden, kommt es zu Werkzeugkollisionen. Die Richtung des Übertriebs ist falsch.

Wenn die Werkzeugmaschine überrollt, sollte der Überrollknopf gedrückt und in die entgegengesetzte Richtung manuell oder manuell bewegt werden, um ihn zu beseitigen.

Denn wenn die Überrollfreigabe gedrückt wird, funktioniert der Überrollschutz der Werkzeugmaschine nicht und der Fahrschalter des Überrollschutzes befindet sich bereits am Ende des Weges. An dieser Stelle ist es möglich, dass sich die Werkbank weiter in Richtung Überrollrichtung bewegt, was letztendlich die Schraube beschädigt und die Werkzeugmaschine beschädigt.

Denn wenn die Überrollfreigabe gedrückt wird, funktioniert der Überrollschutz der Werkzeugmaschine nicht und der Fahrschalter des Überrollschutzes befindet sich bereits am Ende des Weges. An dieser Stelle ist es möglich, dass sich die Werkbank weiter in Richtung Überrollrichtung bewegt, was letztendlich die Schraube beschädigt und die Werkzeugmaschine beschädigt.

Die Cursorposition während der angegebenen Zeilenoperation ist falsch. Wenn Sie eine auszuführende Zeile angeben, wird sie oft von der Position des Cursors abwärts ausgeführt. Für eine Drehmaschine ist es notwendig, den Werkzeugversatzwert des verwendeten Werkzeugs aufzurufen.

Wenn das Werkzeug nicht aufgerufen wird, ist das Werkzeug, das den Programmabschnitt ausführt, möglicherweise nicht das gewünschte Werkzeug, was aufgrund verschiedener Werkzeuge höchstwahrscheinlich zu Werkzeugkollisionsunfällen führen kann. Natürlich ist es bei Bearbeitungszentren und CNC-Fräsmaschinen notwendig, zuerst das Koordinatensystem wie G54 und den Längenausgleich des Werkzeugs aufzurufen. Da der Längenkompensationswert jedes Messers unterschiedlich ist, wenn er nicht aufgerufen wird, kann es auch zu einer Messerkollision kommen.

CNC-Bearbeitungszentrum CNC-Werkzeugmaschinen, als hochpräzise Werkzeugmaschinen, Kollisionsschutz ist sehr notwendig. Der Bediener muss die Gewohnheit entwickeln, vorsichtig zu sein und die Werkzeugmaschine richtig zu bedienen, um das Auftreten von Werkzeugkollisionen zu reduzieren.

Mit der Entwicklung der Technologie sind fortschrittliche Technologien wie Werkzeugschädenerkennung während der Bearbeitung, Kollisionsschutzerkennung von Werkzeugmaschinen und adaptive Bearbeitung von Werkzeugmaschinen entstanden, die CNC-Werkzeugmaschinen besser schützen können.

Zusammenfassend gibt es neun Gründe:

(1) Programmierfehler

Die Prozessanordnung ist falsch, die Prozessabnahmebeziehung wird nicht sorgfältig berücksichtigt und die Parametereinstellungen sind falsch.

Beispiel:

A. Die Koordinate ist unten auf Null gesetzt, aber in Wirklichkeit ist sie oben auf Null gesetzt;

B. Die Sicherheitshöhe ist zu niedrig, was dazu führt, dass das Werkzeug nicht vollständig aus dem Werkstück heben kann;

C. Die zweite Öffnung hat weniger groben Rand als das vorherige Messer;

D. Nachdem das Programm geschrieben wurde, sollte der Pfad des Programms analysiert und überprüft werden;

(2) Programmhinweisfehler

Beispiel:

A. Schreiben Sie eine einseitige Kollisionsnummer als viereckige Partition;

B. Falsche Kennzeichnung des Spannabstandes des Schraubstock oder des Vorspannabstandes des Werkstücks;

C. Unzureichende oder falsche Bemerkungen zur Verlängerungslänge des Werkzeugs führen zu einer Werkzeugkollision;

D. Die Programmliste sollte so detailliert wie möglich sein;

E. Beim Ändern des Programms sollte das Prinzip des Ersetzens des alten durch das neue übernommen werden: das alte Programm sollte zerstört werden.

(3) Werkzeugmessfehler

Beispiel:

A. Bei der Eingabe der Werkzeugeinstellungsdaten wird der Werkzeughalter nicht berücksichtigt;

B. Die Werkzeuginstallation ist zu kurz;

C. Für die Werkzeugmessung sollten wissenschaftliche Methoden verwendet werden, und möglichst genaue Instrumente sollten verwendet werden;

D. Die Installationslänge sollte 2-5mm länger als die tatsächliche Tiefe sein.

(4) Programmübertragungsfehler

Programmnummer Anruffehler oder Programmänderung, aber immer noch mit altem Programm zur Verarbeitung;

Der Prozessor vor Ort muss die detaillierten Daten des Programms vor der Verarbeitung überprüfen;

Zum Beispiel:

Zeit und Datum, an dem das Programm mit Hilfe des Bärenrennens geschrieben und simuliert wurde.

(5) Werkzeugauswahlfehler

(6) Der Rohling überschreitet die erwartete Größe und stimmt nicht mit dem programmierten Rohling überein

(7) Das Werkstückmaterial selbst hat Defekte oder hohe Härte

(8) Spannfaktoren, Interferenz mit Polsterblöcken, nicht im Programm berücksichtigt

(9) Werkzeugmaschinenfehler, plötzlicher Stromausfall, Blitzschlag, der Werkzeugkollision verursacht, etc.

CNC-Bearbeitungsteile aus Edelstahl China Metal Parts Services für CNC-Bearbeitungsteile Lieferant Weltklasse Qualitätsprodukte mit konkurrenzfähigen globalen Preisen und pünktlicher Lieferung. OEM/ODM Herstellung durch Selbst-Owned ISO 9001 zertifizierte Fabrik. Jetzt Anfrage senden! More

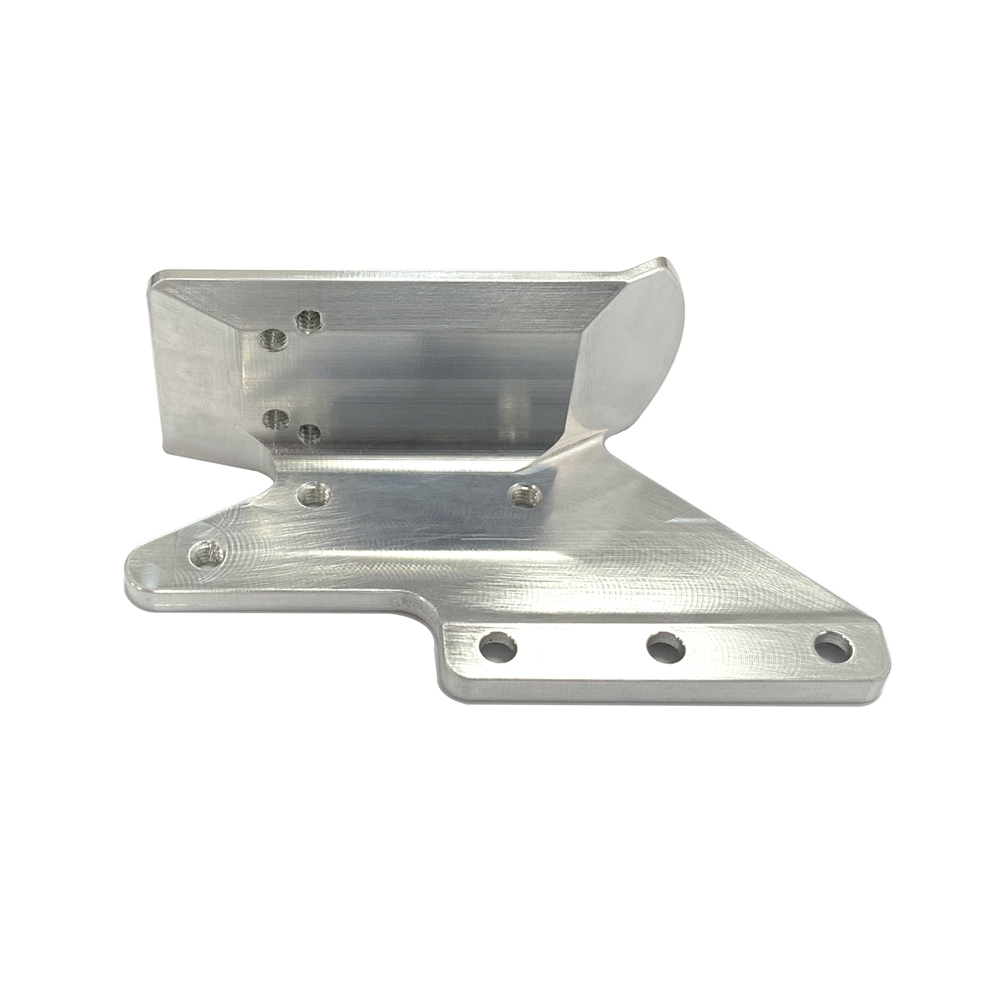

CNC-Bearbeitungsteile aus Edelstahl China Metal Parts Services für CNC-Bearbeitungsteile Lieferant Weltklasse Qualitätsprodukte mit konkurrenzfähigen globalen Preisen und pünktlicher Lieferung. OEM/ODM Herstellung durch Selbst-Owned ISO 9001 zertifizierte Fabrik. Jetzt Anfrage senden! More  kundenspezifische Metall Board CNC Teile OEM Custom Cnc Fräsen Drehen Edelstahl Aluminium Messing Metallteile More

kundenspezifische Metall Board CNC Teile OEM Custom Cnc Fräsen Drehen Edelstahl Aluminium Messing Metallteile More  Elektro Motorrad CNC Fräsen Drehen von Metallteilen Kundenspezifische CNC Drehen Fräsen Bearbeitung Aluminium Service More

Elektro Motorrad CNC Fräsen Drehen von Metallteilen Kundenspezifische CNC Drehen Fräsen Bearbeitung Aluminium Service More  Präzision Cnc Drehen Fräsen Bearbeitung Atv/Utv Teile-Zubehör Präzision Cnc Drehen Fräsen Bearbeitung Atv/Utv Teile-Zubehör More

Präzision Cnc Drehen Fräsen Bearbeitung Atv/Utv Teile-Zubehör Präzision Cnc Drehen Fräsen Bearbeitung Atv/Utv Teile-Zubehör More  der Kopf der kundenspezifischen Spritzpistole Kundenspezifische CNC Bearbeitung Service Präzision Titan Messing Edelstahl More

der Kopf der kundenspezifischen Spritzpistole Kundenspezifische CNC Bearbeitung Service Präzision Titan Messing Edelstahl More  CNC Bearbeitungsteile Hersteller Edelstahl Aluminium CNC Mechanische Teile Präzision CNC Drehen Stahlteile ,CNC Maschinenteil More

CNC Bearbeitungsteile Hersteller Edelstahl Aluminium CNC Mechanische Teile Präzision CNC Drehen Stahlteile ,CNC Maschinenteil More  CNC Fräsen Bearbeitung Drehen von Ersatzteilen Mechanische Teile China Metal Parts Services für CNC-Bearbeitungsteile Lieferant Weltklasse Qualitätsprodukte mit konkurrenzfähigen globalen Preisen und pünktlicher Lieferung. OEM/ODM Herstellung durch Selbst-Owned ISO 9001 zertifizierte Fabrik. Jetzt Anfrage senden! More

CNC Fräsen Bearbeitung Drehen von Ersatzteilen Mechanische Teile China Metal Parts Services für CNC-Bearbeitungsteile Lieferant Weltklasse Qualitätsprodukte mit konkurrenzfähigen globalen Preisen und pünktlicher Lieferung. OEM/ODM Herstellung durch Selbst-Owned ISO 9001 zertifizierte Fabrik. Jetzt Anfrage senden! More  CNC-Bearbeitung von Präzisionsteilen Full Shift Switch Unsichtbarer Schalter China Metal Parts Services für CNC-Bearbeitungsteile Lieferant Weltklasse Qualitätsprodukte mit konkurrenzfähigen globalen Preisen und pünktlicher Lieferung. OEM/ODM Herstellung durch Selbst-Owned ISO 9001 zertifizierte Fabrik. Jetzt Anfrage senden! More

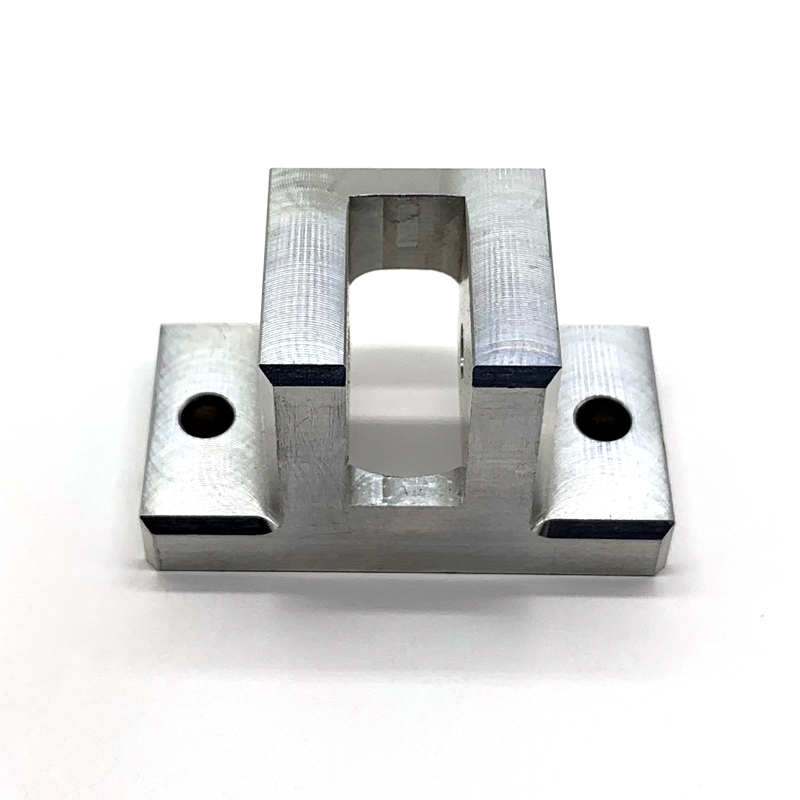

CNC-Bearbeitung von Präzisionsteilen Full Shift Switch Unsichtbarer Schalter China Metal Parts Services für CNC-Bearbeitungsteile Lieferant Weltklasse Qualitätsprodukte mit konkurrenzfähigen globalen Preisen und pünktlicher Lieferung. OEM/ODM Herstellung durch Selbst-Owned ISO 9001 zertifizierte Fabrik. Jetzt Anfrage senden! More  CNC-Bearbeitung von kleinen Aluminium bearbeiteten Metallradgetriebeteilen China Metal Parts Services für CNC-Bearbeitungsteile Lieferant Weltklasse Qualitätsprodukte mit konkurrenzfähigen globalen Preisen und pünktlicher Lieferung. OEM/ODM Herstellung durch Selbst-Owned ISO 9001 zertifizierte Fabrik. Jetzt Anfrage senden! More

CNC-Bearbeitung von kleinen Aluminium bearbeiteten Metallradgetriebeteilen China Metal Parts Services für CNC-Bearbeitungsteile Lieferant Weltklasse Qualitätsprodukte mit konkurrenzfähigen globalen Preisen und pünktlicher Lieferung. OEM/ODM Herstellung durch Selbst-Owned ISO 9001 zertifizierte Fabrik. Jetzt Anfrage senden! More  Die kundenspezifischen Metallteile des Spielzeugmodells Auto Radnabe Wir sind spezialisiert auf das Producing aller Arten von Metallteilen, die auf Baustoffgeschäfte, Fertigungsanlagen usw. angewendet werden More

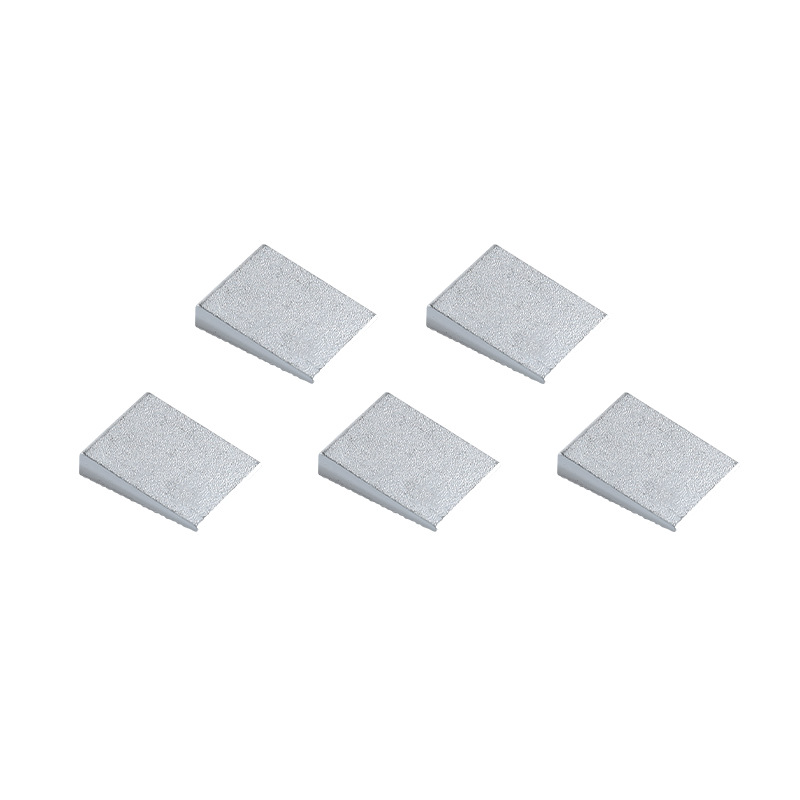

Die kundenspezifischen Metallteile des Spielzeugmodells Auto Radnabe Wir sind spezialisiert auf das Producing aller Arten von Metallteilen, die auf Baustoffgeschäfte, Fertigungsanlagen usw. angewendet werden More  Hohe Präzision Teile Cnc Drehen Bearbeitung Aluminium OEM ODM CNC Bohren Fräsen Bearbeitung Service Wir bieten CNC-Bohrdienstleistungen an, die kleine und große Chargen von Bauteilen jeder Komplexität bearbeiten können. Wir verwenden verschiedene Arten von Bohrmaschinen (vertikal, Tisch, radial), um Löcher mit einem Durchmesser von bis zu 7 Zentimetern zu bohren und können einfache oder komplexe Muster erzielen. Diese Herstellungsmethode ist anwendbar auf Metalle und Legierungen (Aluminium, Stahl, Kupfer, etc.) und Polymere More

Hohe Präzision Teile Cnc Drehen Bearbeitung Aluminium OEM ODM CNC Bohren Fräsen Bearbeitung Service Wir bieten CNC-Bohrdienstleistungen an, die kleine und große Chargen von Bauteilen jeder Komplexität bearbeiten können. Wir verwenden verschiedene Arten von Bohrmaschinen (vertikal, Tisch, radial), um Löcher mit einem Durchmesser von bis zu 7 Zentimetern zu bohren und können einfache oder komplexe Muster erzielen. Diese Herstellungsmethode ist anwendbar auf Metalle und Legierungen (Aluminium, Stahl, Kupfer, etc.) und Polymere More  Hohe Präzision Teile Cnc Drehen Bearbeitung Aluminium OEM ODM CNC Bohren Fräsen Bearbeitung Service China Hersteller Profi gemacht Präzisionsprofil Aluminium Schweizer Bearbeitung CNC Bohrteile More

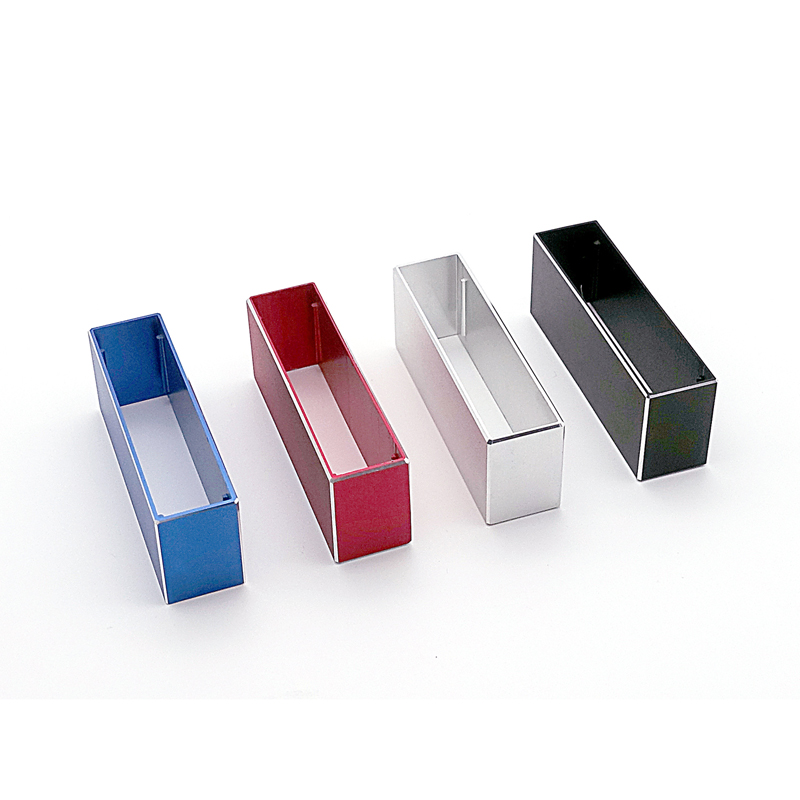

Hohe Präzision Teile Cnc Drehen Bearbeitung Aluminium OEM ODM CNC Bohren Fräsen Bearbeitung Service China Hersteller Profi gemacht Präzisionsprofil Aluminium Schweizer Bearbeitung CNC Bohrteile More  Kundenspezifische Stiftschale Wir bieten CNC-Bearbeitungsservice, senden uns einfach eine Zeichnung für Angebot. More

Kundenspezifische Stiftschale Wir bieten CNC-Bearbeitungsservice, senden uns einfach eine Zeichnung für Angebot. More  Die Schale der tragbaren Batterie, das kundenspezifische Metallgehäuse Senden Sie uns die Zeichnungen und wir geben Ihnen ein entsprechendes Angebot More

Die Schale der tragbaren Batterie, das kundenspezifische Metallgehäuse Senden Sie uns die Zeichnungen und wir geben Ihnen ein entsprechendes Angebot More  die Metallkappe des Stifts ,keine Standardkappe Wir sind chinesischer Hersteller, wir bieten konkurrenzfähigen Preis. Wir können CNC-Teile produzieren und ein Polieren machen. More

die Metallkappe des Stifts ,keine Standardkappe Wir sind chinesischer Hersteller, wir bieten konkurrenzfähigen Preis. Wir können CNC-Teile produzieren und ein Polieren machen. More  Welche Prinzipien sollten bei der Anordnung der CNC-Bearbeitungsreihenfolge befolgt werden? More

Welche Prinzipien sollten bei der Anordnung der CNC-Bearbeitungsreihenfolge befolgt werden? More  Technologie Anwendung für CNC More

Technologie Anwendung für CNC More  Grundlegende Zusammensetzung der CNC-Drehmaschine More

Grundlegende Zusammensetzung der CNC-Drehmaschine More  Auswahlprinzipien für CNC More

Auswahlprinzipien für CNC More  Die Features der CNC More

Die Features der CNC More  CNC-BEARBEITUNG SERVICE-VERARBEITUNGSMACHINEN More

CNC-BEARBEITUNG SERVICE-VERARBEITUNGSMACHINEN More  CNC-BEARBEITUNG SERVICE-VERARBEITUNGSMACHINEN More

CNC-BEARBEITUNG SERVICE-VERARBEITUNGSMACHINEN More  CNC-BEARBEITUNG SERVICE-VERARBEITUNGSMACHINEN More

CNC-BEARBEITUNG SERVICE-VERARBEITUNGSMACHINEN More  CNC-BEARBEITUNG SERVICE-VERARBEITUNGSMACHINEN More

CNC-BEARBEITUNG SERVICE-VERARBEITUNGSMACHINEN More  CNC-BEARBEITUNG SERVICE-VERARBEITUNGSMACHINEN More

CNC-BEARBEITUNG SERVICE-VERARBEITUNGSMACHINEN More  CNC-BEARBEITUNG SERVICE-VERARBEITUNGSMACHINEN More

CNC-BEARBEITUNG SERVICE-VERARBEITUNGSMACHINEN More

Es kann die Komponenten der Werkzeugmaschine beschädigen, einen Verlust der Bearbeitungsgenauigkeit verursachen und sogar zu Personenunfällen führen. Aus Sicht der Aufrechterhaltung der Genauigkeit ist es daher strengstens verboten, dass Schneidwerkzeuge während der Verwendung von CNC-Werkzeugmaschinen mit der Werkzeugmaschine oder dem Werkstück kollidieren. Im Folgenden finden Sie eine Zusammenfassung und Analyse der Ursachen der Messerkollision.

Es kann die Komponenten der Werkzeugmaschine beschädigen, einen Verlust der Bearbeitungsgenauigkeit verursachen und sogar zu Personenunfällen führen. Aus Sicht der Aufrechterhaltung der Genauigkeit ist es daher strengstens verboten, dass Schneidwerkzeuge während der Verwendung von CNC-Werkzeugmaschinen mit der Werkzeugmaschine oder dem Werkstück kollidieren. Im Folgenden finden Sie eine Zusammenfassung und Analyse der Ursachen der Messerkollision.  Denn wenn die Überrollfreigabe gedrückt wird, funktioniert der Überrollschutz der Werkzeugmaschine nicht und der Fahrschalter des Überrollschutzes befindet sich bereits am Ende des Weges. An dieser Stelle ist es möglich, dass sich die Werkbank weiter in Richtung Überrollrichtung bewegt, was letztendlich die Schraube beschädigt und die Werkzeugmaschine beschädigt.

Denn wenn die Überrollfreigabe gedrückt wird, funktioniert der Überrollschutz der Werkzeugmaschine nicht und der Fahrschalter des Überrollschutzes befindet sich bereits am Ende des Weges. An dieser Stelle ist es möglich, dass sich die Werkbank weiter in Richtung Überrollrichtung bewegt, was letztendlich die Schraube beschädigt und die Werkzeugmaschine beschädigt.