Rispetto alle macchine utensili ordinarie, i centri di lavoro CNC hanno alta precisione di lavorazione, buona stabilità dimensionale, bassa intensità di lavoro per i lavoratori e sono convenienti per la gestione moderna. Tuttavia, a causa di errori di funzionamento o di programmazione impropri, è facile per l'utensile o il supporto utensile collidere con il pezzo in lavorazione o la macchina utensile. In casi lievi, può danneggiare l'utensile e le parti lavorate, in casi gravi,

Può danneggiare i componenti della macchina utensile, causare una perdita di precisione di lavorazione e persino causare incidenti personali. Pertanto, dal punto di vista del mantenimento della precisione, è severamente vietato che gli utensili da taglio si scontrano con la macchina utensile o il pezzo in lavorazione durante l'uso di macchine utensili CNC. Di seguito è riportato un riassunto e un'analisi delle cause della collisione del coltello.

Può danneggiare i componenti della macchina utensile, causare una perdita di precisione di lavorazione e persino causare incidenti personali. Pertanto, dal punto di vista del mantenimento della precisione, è severamente vietato che gli utensili da taglio si scontrano con la macchina utensile o il pezzo in lavorazione durante l'uso di macchine utensili CNC. Di seguito è riportato un riassunto e un'analisi delle cause della collisione del coltello.

A causa del blocco del centro di lavoro CNC tramite software, non è visivamente visibile sull'interfaccia di simulazione se la macchina utensile è bloccata quando viene premuto il pulsante di funzionamento automatico durante l'elaborazione della simulazione. Durante la simulazione, l'utensile spesso non è allineato e se la macchina utensile non è bloccata in funzione, è molto facile scontrarsi con l'utensile.

Quindi, prima di simulare la lavorazione, si dovrebbe andare all'interfaccia in esecuzione per verificare se la macchina utensile è bloccata. Dimenticato di spegnere l'interruttore di funzionamento inattivo durante l'elaborazione. A causa del fatto che durante la simulazione del programma, l'interruttore di funzionamento inattivo è spesso acceso per risparmiare tempo. Il funzionamento inattivo si riferisce al funzionamento di tutti gli assi di movimento della macchina utensile alla velocità G00.

Se l'interruttore di funzionamento non è spento durante l'elaborazione, la macchina utensile ignorerà la velocità di avanzamento data e opererà alla velocità G00, con conseguente incidenti come taglio e collisione con la macchina utensile. Durante la verifica del programma, la macchina utensile è bloccata e non può muoversi, mentre l'utensile relativo alla lavorazione del pezzo è in operazione di simulazione (le coordinate assolute e relative cambiano).

In questo momento, le coordinate non corrispondono alla posizione effettiva e il metodo di restituzione del punto di riferimento deve essere utilizzato per garantire che le coordinate meccaniche del punto zero siano coerenti con le coordinate assolute e relative. Se non si riscontrano problemi dopo la verifica del programma e l'elaborazione viene eseguita, causerà collisione utensile. La direzione di rilascio dell'overtravel non è corretta.

Quando la macchina utensile scavalca, il pulsante di rilascio del sovravento deve essere tenuto premuto e spostato nella direzione opposta manualmente o manualmente per eliminarlo. Ma se la direzione di rilascio è invertita, causerà danni alla macchina utensile.

Perché quando si preme il rilascio del sovravento, la protezione contro il sovravento della macchina utensile non funziona e l'interruttore di corsa della protezione contro il sovravento è già alla fine del viaggio. A questo punto, è possibile far sì che il banco di lavoro continui a muoversi verso la direzione di ribaltamento, danneggiando infine la vite e causando danni alla macchina utensile.

Perché quando si preme il rilascio del sovravento, la protezione contro il sovravento della macchina utensile non funziona e l'interruttore di corsa della protezione contro il sovravento è già alla fine del viaggio. A questo punto, è possibile far sì che il banco di lavoro continui a muoversi verso la direzione di ribaltamento, danneggiando infine la vite e causando danni alla macchina utensile.

La posizione del cursore durante l'operazione di riga specificata non è corretta. Quando si specifica una riga da eseguire, viene spesso eseguita verso il basso dalla posizione del cursore. Per un tornio, è necessario chiamare il valore di offset utensile dell'utensile utilizzato.

Se l'utensile non viene chiamato, l'utensile che esegue la sezione del programma potrebbe non essere lo strumento desiderato, il che è altamente probabile causare incidenti di collisione utensile a causa di utensili diversi. Naturalmente, sui centri di lavoro e sulle fresatrici CNC, è necessario prima chiamare il sistema di coordinate come G54 e il valore di compensazione della lunghezza dell'utensile. Poiché il valore di compensazione della lunghezza di ogni coltello è diverso, se non chiamato, può anche causare una collisione del coltello.

Macchine utensili CNC, come macchine utensili ad alta precisione, la prevenzione delle collisioni è molto necessaria. Gli operatori sono tenuti a sviluppare l'abitudine di essere attenti, attenti e utilizzare la macchina utensile nel modo corretto per ridurre il verificarsi di collisioni utensile.

Con lo sviluppo della tecnologia, sono emerse tecnologie avanzate come il rilevamento dei danni agli utensili durante la lavorazione, il rilevamento della prevenzione delle collisioni delle macchine utensili e la lavorazione adattiva delle macchine utensili, che possono proteggere meglio le macchine utensili CNC.

Per riassumere, ci sono 9 motivi:

(1) Errore di programmazione

La disposizione del processo non è corretta, la relazione di accettazione del processo non è attentamente considerata e le impostazioni dei parametri sono errate.

Esempio:

A. La coordinata è impostata a zero in basso, ma in realtà è impostata a zero in alto;

B. L'altezza di sicurezza è troppo bassa, con conseguente che l'utensile non è in grado di sollevare completamente dal pezzo in lavorazione;

C. La seconda apertura ha meno margine ruvido rispetto al coltello precedente;

D. Dopo che il programma è stato scritto, il percorso del programma dovrebbe essere analizzato e controllato;

(2) Errore di nota del programma

Esempio:

A. Scrivere un numero di collisione unilaterale come partizione quadrilatero;

B. etichettatura errata della distanza di serraggio della morsa o della distanza di sporgenza del pezzo in lavorazione;

C. Osservazioni inadeguate o errate sulla lunghezza di estensione dell'utensile provocano collisione dell'utensile;

D. L'elenco dei programmi dovrebbe essere il più dettagliato possibile;

E. Quando si cambia il programma, il principio di sostituire il vecchio con il nuovo dovrebbe essere adottato: il vecchio programma dovrebbe essere distrutto.

(3) Errore di misurazione degli strumenti

Esempio:

A. L'inserimento dei dati di impostazione utensile non tiene conto del supporto utensile;

B. L'installazione dell'utensile è troppo breve;

C. Per la misurazione degli utensili dovrebbero essere utilizzati metodi scientifici e strumenti più precisi dovrebbero essere utilizzati per quanto possibile;

D. La lunghezza dell'installazione dovrebbe essere 2-5mm più lunga della profondità effettiva.

(4) Errore di trasferimento del programma

Errore di chiamata del numero di programma o modifica del programma, ma ancora utilizzando il vecchio programma per l'elaborazione;

Il responsabile del trattamento in loco deve controllare i dati dettagliati del programma prima dell'elaborazione;

Ad esempio:

l'ora e la data in cui il programma è stato scritto e simulato utilizzando la corsa degli orsi.

(5) Errore di selezione degli strumenti

(6) Il vuoto supera la dimensione prevista e non corrisponde al vuoto programmato

(7) Il materiale del pezzo stesso ha difetti o elevata durezza

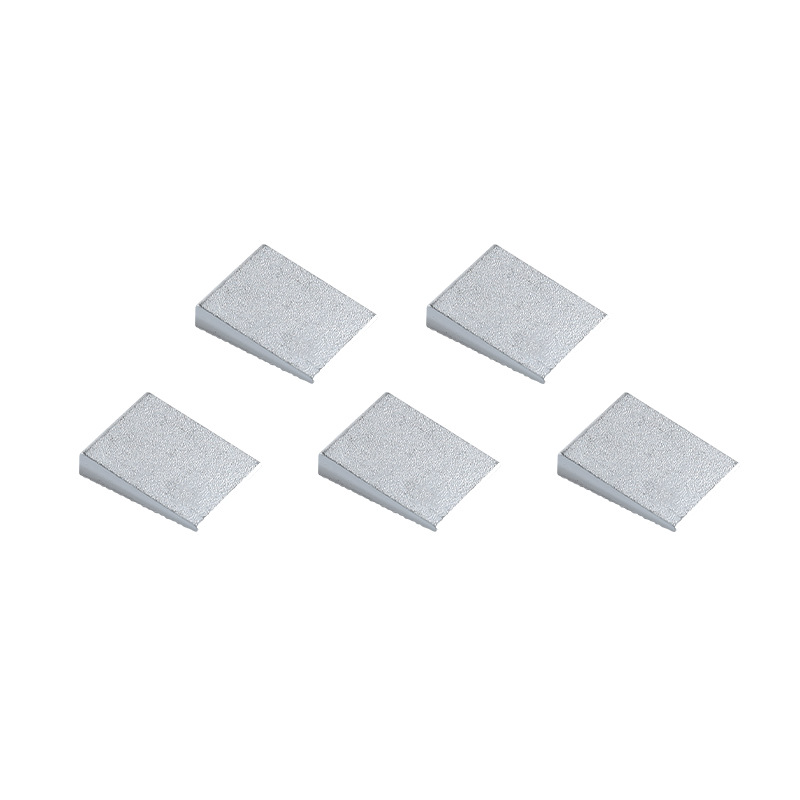

(8) Fattori di bloccaggio, interferenza con blocchi di cuscino, non considerati nel programma

(9) Malfunzionamento della macchina utensile, interruzione improvvisa di corrente, colpo di fulmine che causa collisione dell'utensile, ecc

Parti di lavorazione cnc in acciaio inossidabile Cina Metal Parts Services - CNC Machining Parts Fornitore Prodotti di qualità di classe mondiale con prezzi globali competitivi e consegna puntuale. OEM/ODM Produzione da Auto-Owned ISO 9001 Fabbrica certificata. Manda subito la richiesta! More

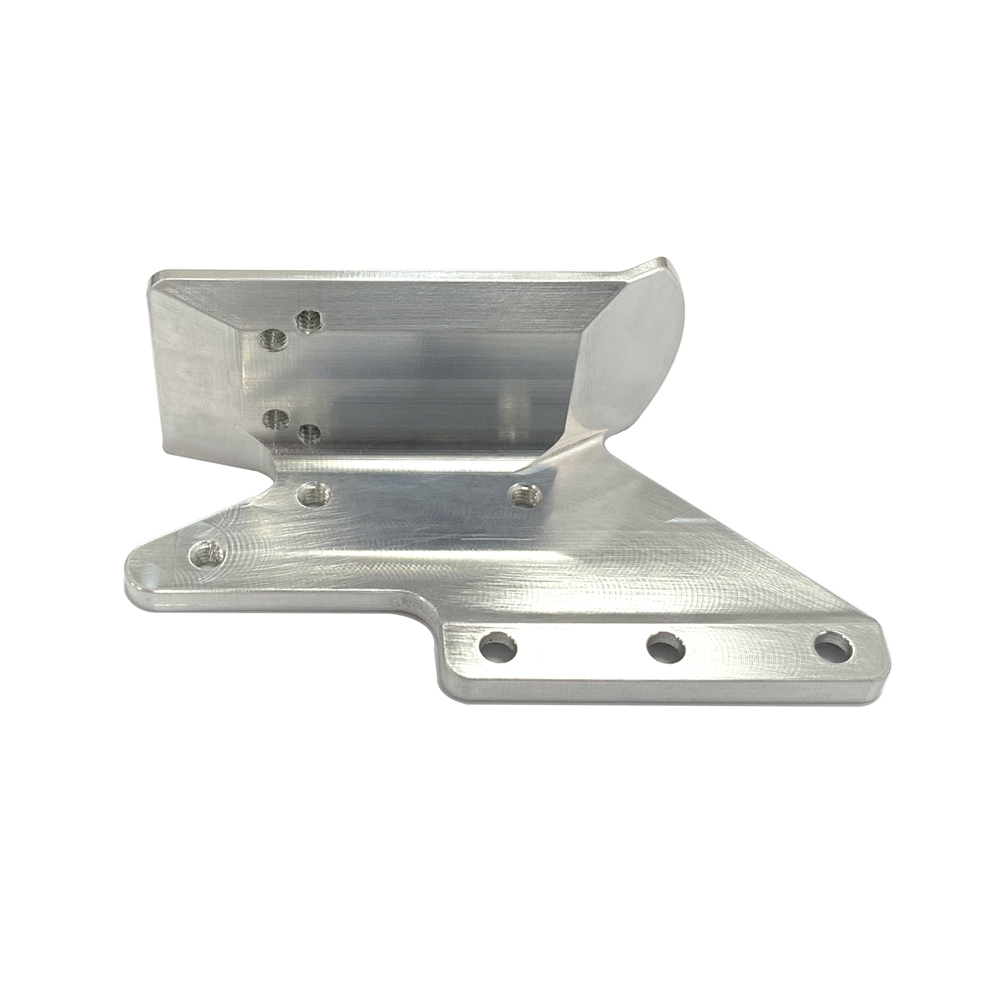

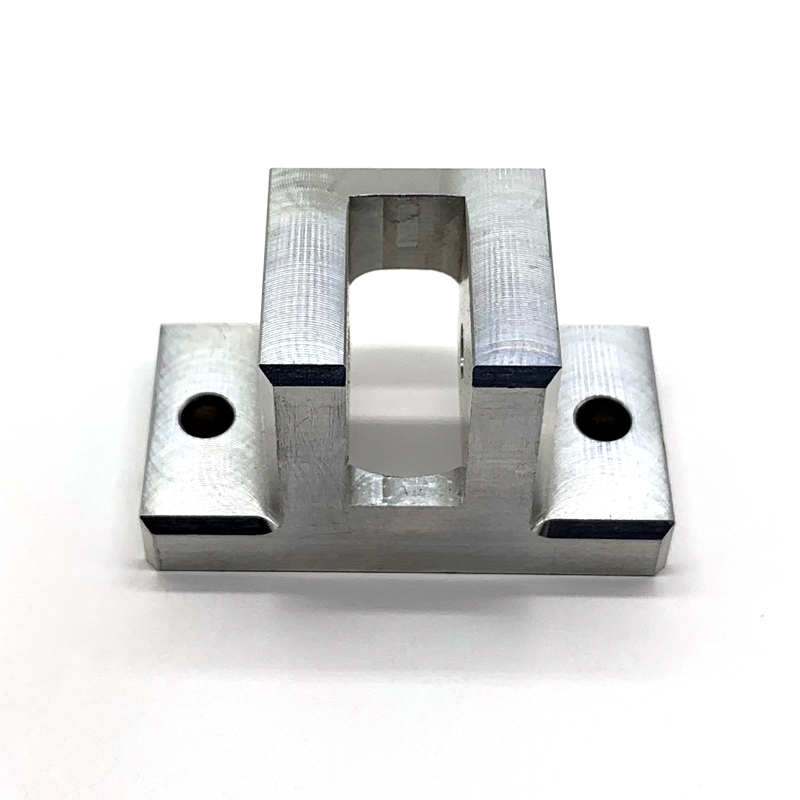

Parti di lavorazione cnc in acciaio inossidabile Cina Metal Parts Services - CNC Machining Parts Fornitore Prodotti di qualità di classe mondiale con prezzi globali competitivi e consegna puntuale. OEM/ODM Produzione da Auto-Owned ISO 9001 Fabbrica certificata. Manda subito la richiesta! More  Parti cnc personalizzate del bordo metallico OEM Cnc fresatura su ordinazione che tornino le parti metalliche di alluminio dell'acciaio inossidabile More

Parti cnc personalizzate del bordo metallico OEM Cnc fresatura su ordinazione che tornino le parti metalliche di alluminio dell'acciaio inossidabile More  Motociclo elettrico cnc fresatura parti metalliche tornite Servizio di lavorazione dell'alluminio di tornitura CNC personalizzato More

Motociclo elettrico cnc fresatura parti metalliche tornite Servizio di lavorazione dell'alluminio di tornitura CNC personalizzato More  Precisione CNC Tornitura Fresatura Lavorazione Atv/Utv Parti e Accessori Precisione CNC Tornitura Fresatura Lavorazione Atv/Utv Parti e Accessori More

Precisione CNC Tornitura Fresatura Lavorazione Atv/Utv Parti e Accessori Precisione CNC Tornitura Fresatura Lavorazione Atv/Utv Parti e Accessori More  la testa della pistola a spruzzo personalizzata Acciaio inossidabile d'ottone di titanio di precisione su ordinazione di servizio di lavorazione CNC More

la testa della pistola a spruzzo personalizzata Acciaio inossidabile d'ottone di titanio di precisione su ordinazione di servizio di lavorazione CNC More  Parti meccaniche in alluminio CNC Produttore di parti meccaniche in acciaio inossidabile Precisione CNC Turning Steel Parts, CNC Machine Part More

Parti meccaniche in alluminio CNC Produttore di parti meccaniche in acciaio inossidabile Precisione CNC Turning Steel Parts, CNC Machine Part More  cnc fresatura pezzi di ricambio tornitura pezzi meccanici Cina Metal Parts Services - CNC Machining Parts Fornitore Prodotti di qualità di classe mondiale con prezzi globali competitivi e consegna puntuale. OEM/ODM Produzione da Auto-Owned ISO 9001 Fabbrica certificata. Manda subito la richiesta! More

cnc fresatura pezzi di ricambio tornitura pezzi meccanici Cina Metal Parts Services - CNC Machining Parts Fornitore Prodotti di qualità di classe mondiale con prezzi globali competitivi e consegna puntuale. OEM/ODM Produzione da Auto-Owned ISO 9001 Fabbrica certificata. Manda subito la richiesta! More  Interruttore invisibile a turno completo delle parti di precisione di lavorazione CNC Cina Metal Parts Services - CNC Machining Parts Fornitore Prodotti di qualità di classe mondiale con prezzi globali competitivi e consegna puntuale. OEM/ODM Produzione da Auto-Owned ISO 9001 Fabbrica certificata. Manda subito la richiesta! More

Interruttore invisibile a turno completo delle parti di precisione di lavorazione CNC Cina Metal Parts Services - CNC Machining Parts Fornitore Prodotti di qualità di classe mondiale con prezzi globali competitivi e consegna puntuale. OEM/ODM Produzione da Auto-Owned ISO 9001 Fabbrica certificata. Manda subito la richiesta! More  Lavorazione CNC piccole parti di ingranaggi metallici lavorati in alluminio Cina Metal Parts Services - CNC Machining Parts Fornitore Prodotti di qualità di classe mondiale con prezzi globali competitivi e consegna puntuale. OEM/ODM Produzione da Auto-Owned ISO 9001 Fabbrica certificata. Manda subito la richiesta! More

Lavorazione CNC piccole parti di ingranaggi metallici lavorati in alluminio Cina Metal Parts Services - CNC Machining Parts Fornitore Prodotti di qualità di classe mondiale con prezzi globali competitivi e consegna puntuale. OEM/ODM Produzione da Auto-Owned ISO 9001 Fabbrica certificata. Manda subito la richiesta! More  Le parti metalliche personalizzate del mozzo ruota dell'automobile modello giocattolo Siamo specializzati nella produzione di tutti i tipi di parti metalliche che si applicano ai negozi di materiale da costruzione, impianto di fabbricazione, e così via More

Le parti metalliche personalizzate del mozzo ruota dell'automobile modello giocattolo Siamo specializzati nella produzione di tutti i tipi di parti metalliche che si applicano ai negozi di materiale da costruzione, impianto di fabbricazione, e così via More  Servizio di fresatura CNC di foratura di alluminio OEM ODM CNC delle parti di alta precisione Forniamo servizi di foratura CNC in grado di elaborare piccoli e grandi lotti di componenti di qualsiasi complessità. Utilizziamo diversi tipi di perforatrici (verticali, da banco, radiali) per perforare fori con un diametro fino a 7 centimetri, e possiamo realizzare modelli semplici o complessi. Questo metodo di fabbricazione è applicabile a metalli e leghe (alluminio, acciaio, rame, ecc.) e polimeri More

Servizio di fresatura CNC di foratura di alluminio OEM ODM CNC delle parti di alta precisione Forniamo servizi di foratura CNC in grado di elaborare piccoli e grandi lotti di componenti di qualsiasi complessità. Utilizziamo diversi tipi di perforatrici (verticali, da banco, radiali) per perforare fori con un diametro fino a 7 centimetri, e possiamo realizzare modelli semplici o complessi. Questo metodo di fabbricazione è applicabile a metalli e leghe (alluminio, acciaio, rame, ecc.) e polimeri More  Servizio di fresatura CNC di foratura di alluminio OEM ODM CNC delle parti di alta precisione Cina produttore professionale fatto profilo di precisione in alluminio swiss che lavora pezzi di perforazione cnc More

Servizio di fresatura CNC di foratura di alluminio OEM ODM CNC delle parti di alta precisione Cina produttore professionale fatto profilo di precisione in alluminio swiss che lavora pezzi di perforazione cnc More  Guscio personalizzato della penna Forniamo il servizio di lavorazione CNC, appena inviandoci un disegno per preventivo. More

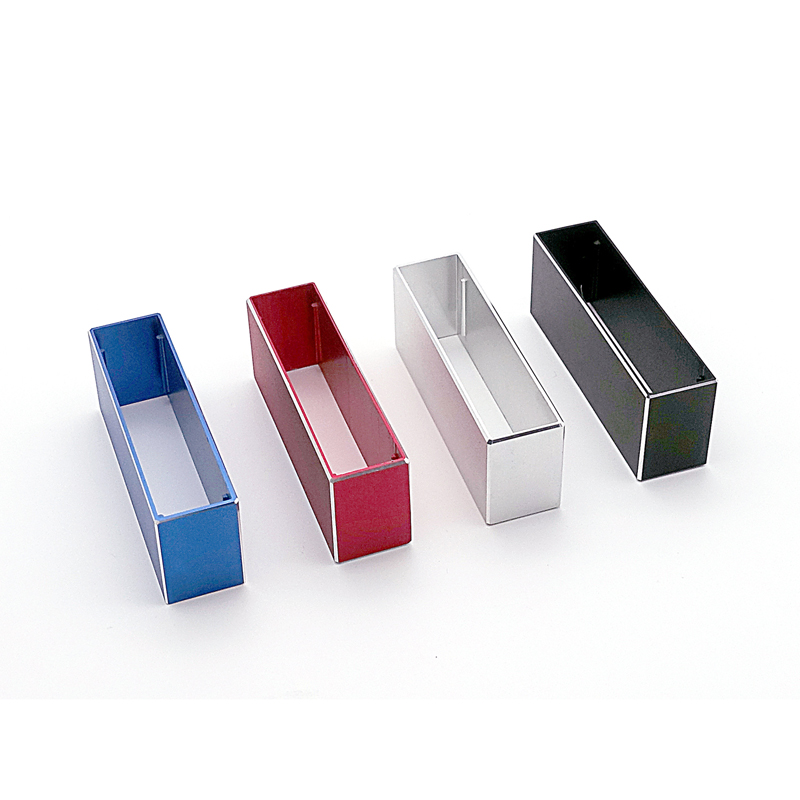

Guscio personalizzato della penna Forniamo il servizio di lavorazione CNC, appena inviandoci un disegno per preventivo. More  Il guscio della batteria portatile, l'alloggiamento metallico personalizzato Ci ha inviato i disegni e ti diamo un preventivo appropriato More

Il guscio della batteria portatile, l'alloggiamento metallico personalizzato Ci ha inviato i disegni e ti diamo un preventivo appropriato More  il cappuccio metallico della penna ,cappuccio non standard Siamo produttore cinese, forniamo prezzo competitivo. Possiamo produrre parti CNC e fare una lucidatura. More

il cappuccio metallico della penna ,cappuccio non standard Siamo produttore cinese, forniamo prezzo competitivo. Possiamo produrre parti CNC e fare una lucidatura. More  Quali principi devono essere seguiti nella disposizione della sequenza di lavorazione CNC? More

Quali principi devono essere seguiti nella disposizione della sequenza di lavorazione CNC? More  Applicazione tecnologica per CNC More

Applicazione tecnologica per CNC More  Composizione di base del tornio CNC More

Composizione di base del tornio CNC More  Principi di selezione per CNC More

Principi di selezione per CNC More  Le feture del CNC More

Le feture del CNC More  CARATTERISTICHE DELLA MACCHINA DI SERVIZIO DI LAVORO CNC More

CARATTERISTICHE DELLA MACCHINA DI SERVIZIO DI LAVORO CNC More  CARATTERISTICHE DELLA MACCHINA DI SERVIZIO DI LAVORO CNC More

CARATTERISTICHE DELLA MACCHINA DI SERVIZIO DI LAVORO CNC More  CARATTERISTICHE DELLA MACCHINA DI SERVIZIO DI LAVORO CNC More

CARATTERISTICHE DELLA MACCHINA DI SERVIZIO DI LAVORO CNC More  CARATTERISTICHE DELLA MACCHINA DI SERVIZIO DI LAVORO CNC More

CARATTERISTICHE DELLA MACCHINA DI SERVIZIO DI LAVORO CNC More  CARATTERISTICHE DELLA MACCHINA DI SERVIZIO DI LAVORO CNC More

CARATTERISTICHE DELLA MACCHINA DI SERVIZIO DI LAVORO CNC More  CARATTERISTICHE DELLA MACCHINA DI SERVIZIO DI LAVORO CNC More

CARATTERISTICHE DELLA MACCHINA DI SERVIZIO DI LAVORO CNC More

Può danneggiare i componenti della macchina utensile, causare una perdita di precisione di lavorazione e persino causare incidenti personali. Pertanto, dal punto di vista del mantenimento della precisione, è severamente vietato che gli utensili da taglio si scontrano con la macchina utensile o il pezzo in lavorazione durante l'uso di macchine utensili CNC. Di seguito è riportato un riassunto e un'analisi delle cause della collisione del coltello.

Può danneggiare i componenti della macchina utensile, causare una perdita di precisione di lavorazione e persino causare incidenti personali. Pertanto, dal punto di vista del mantenimento della precisione, è severamente vietato che gli utensili da taglio si scontrano con la macchina utensile o il pezzo in lavorazione durante l'uso di macchine utensili CNC. Di seguito è riportato un riassunto e un'analisi delle cause della collisione del coltello.  Perché quando si preme il rilascio del sovravento, la protezione contro il sovravento della macchina utensile non funziona e l'interruttore di corsa della protezione contro il sovravento è già alla fine del viaggio. A questo punto, è possibile far sì che il banco di lavoro continui a muoversi verso la direzione di ribaltamento, danneggiando infine la vite e causando danni alla macchina utensile.

Perché quando si preme il rilascio del sovravento, la protezione contro il sovravento della macchina utensile non funziona e l'interruttore di corsa della protezione contro il sovravento è già alla fine del viaggio. A questo punto, è possibile far sì che il banco di lavoro continui a muoversi verso la direzione di ribaltamento, danneggiando infine la vite e causando danni alla macchina utensile.